ЕКАТЕРИНБУРГ. Во всемирный день воды мы посетили одного из крупнейших производителей напитков в регионе - уральский завод Coca-Cola Hellenic. И подготовили для читателей АПИ производственный репортаж.

ВСЕ НАЧИНАЕТСЯ С ВОДЫ

Как и все живое на земле, завод Coca-Cola Hellenic в Екатеринбурге начинается с воды, поэтому первая точка нашей производственной экскурсии - цех водоподготовки. Туда нас сопровождает директор завода Андрей Синицын.

Начнем с того, что для изготовления напитка используется вода из местных источников, то есть, та же самая, которая бежит в жилых домах из крана. Однако прежде чем она попадает в бутылки, ей предстоит пройти еще несколько стадий фильтрации.

Сперва воду от примесей металлов очищают песочные фильтры. После этого она идет в буферную емкость, отстаивается и попадает на очистку угольными фильтрами. Уголь используется кокосовый, он позволяет очистить воду от хлора. Вода проходит и микробиологическую очистку, и тонкую очистку от взвешенных частиц. Финальный этап - обратный осмос. Он позволяет очистить воду на молекулярном уровне.

Только после этого вода готова к попаданию в бутылки. За один час через подобную очистку может пройти 120 тыс. литров воды.

После того, как воду почистили, она распределяется на три направления: купажное отделение, розлив и мойка.

«Везде стоят счетчики, благодаря которым мы можем контролировать, сколько воды уходит на какое отделение. По данному параметру ведется ежедневный учет»,- рассказывает Андрей Синицын.

Стоит отметить, что у завода вообще достаточно жесткие требования по снижению объемов используемой воды. В частности, в производственном цикле предусмотрено повторное использование воды с доочисткой для санитарных нужд.

«У нас пока только такой вариант. Я знаю, что в Турции собирают дождевую воду, но мы в ближайшие лет 10 точно до этого не дойдем. Мы будем добиваться дальнейшего снижения потребления воды за счет ее повторного использования в хозяйственных целях. Но нельзя собирать всю воду подряд, потому что есть определенные микробиологические риски, нужно осторожно подходить к вопросу повторного использования ресурса»,- поясняет директор завода.

К повторному использованию воды добавляется и планирование цикла - одним словом, напитки производятся в таком порядке, что мытье оборудования требуется минимальное количество раз.

«Никто не станет производить 2 часа Кока-Колу, потом - Спрайт, а потом - снова Кока-Колу»,- шутливо замечает директор.

CANDY ROOM

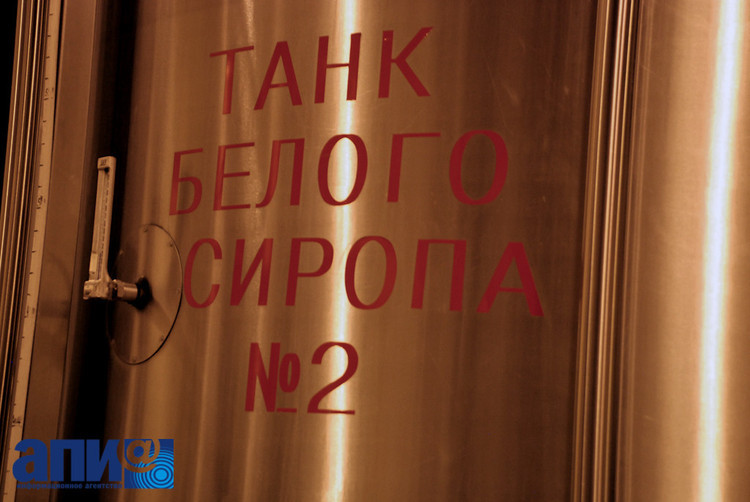

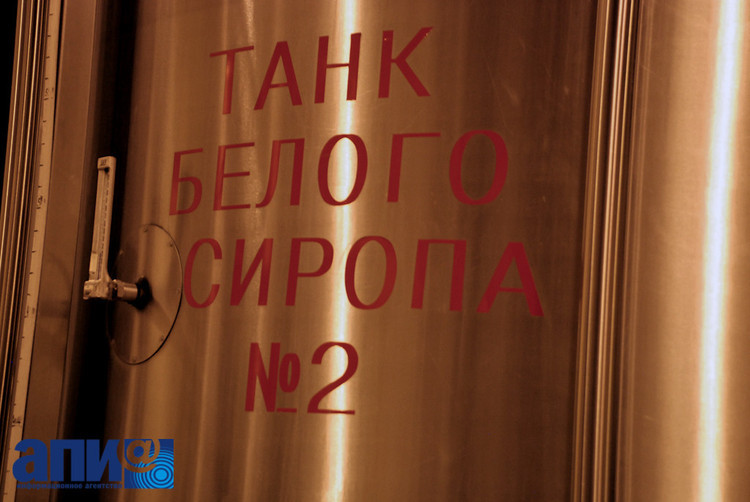

Следующий этап производства происходит в купажном отделении или, как его называют сотрудники, - «Сиропной комнате». Здесь делают так называемый белый сироп, смешивая очищенную воду с сахаром.

Далее эту белую густую массу сперва нагревают до 85 градусов, а потом быстро охлаждают. Эти манипуляции позволяют убить все возможные бактерии. Готовый сироп поступает в огромные цистерны - танки для хранения - они вмещают порядка 7 тысяч литров.

В купажных танках в сироп добавляется концентрат - основа напитка. Кстати, концентраты не производятся на уральском заводе, их привозят из Франции. На заводе все только смешивается в определенных пропорциях.

Далее готовый сироп отправляется в зону розлива, где он смешивается с водой и насыщается углекислым газом.

ПРИВЛЕКАТЕЛЬНЫЕ ФОРМЫ

На уральском заводе выпускают только пластиковые бутылки. Их делают из преформ - специальных заготовок. Преформа за горлышко закрепляется в мульте - это такой железный цилиндр, внутри которого выдавлена форма бутылки. Заготовка нагревается до 120 градусов, а потом под давлением она расширяется и заполняет всю форму - так выдувается бутылка.

Готовые бутылочки направляются на конвейер, где наливается напиток, количество которого четко определяется благодаря специальным датчикам.

Не менее увлекательный процесс - закупоривание бутылок с напитками. Очередная умная машина распределяет крышечки в одной плоскости таким образом, что все они располагается правильно. Если колпачок вдруг окажется перевернутым, то он немедленно упадет в общую кучу.

Практически одновременно с крышечкой на бутылке появляется этикетка. Еще одной неотъемлемой частью любой бутылки является кодировка. Специальным лазером на поверхность наносится дата и время производства, а также срок годности. Стереть такую надпись невозможно.

Готовые бутылки формируются в кейсы - по 12 литров каждый, то есть это по 24 пол-литровых бутылки, 12 литровых или 6 двухлитровых бутылок. Сформированные кейсы, упакованные в специальную пленку, составляются в паллеты и отправляются на склад, откуда уже их развозят по магазинам.

НЕ ПОСЛЕДНИЙ ЦЕХ ИЛИ СЕКРЕТЫ ЛАБОРАТОРИИ

На складе наша экскурсия по заводу не заканчивается. Андрей Синицын ведет нас в лабораторию, где проверяется качество готового напитка и не только.

«Здесь мы занимаемся контролем сырья, материалов, самой готовой продукции, полупродуктами - купажный сироп, белый сироп. Инженер-химик мониторит линию, инженер по входному контролю занимается мониторингом входного сырья и всех материалов»,- рассказала менеджер по качеству завода Coca-Cola Hellenic Людмила Румянцева.

Например, каждые полчаса с партии снимается бутылка и делается контрольная проверка качества продукта. Основные параметры качества: внешний вид, вкус и запах, содержание сахара, кислотность, насыщение углекислотой, микробиология.

Когда мы попадаем в лабораторию, там как раз тестируют новый напиток, который появится на прилавках только в апреле.

На этой интригующей ноте наше путешествие в уральскую вотчину Coca-Cola заканчивается. Остается же ежедневный труд работников завода, которые подготавливают, контролируют и отправляют на прилавки уральских магазинов сотни миллионов литров различных напитков в год.

Опубликовано по материалам ИА «Свердловское областное агентство политической информации».

Пётр Ян узнал имя соперника на следующий бой в UFC

Пётр Ян узнал имя соперника на следующий бой в UFC Досрочные выборы губернатора Свердловской области назначены на 14 сентября

Досрочные выборы губернатора Свердловской области назначены на 14 сентября В Екатеринбурге на месяц закроют парковку на площади 1905 года

В Екатеринбурге на месяц закроют парковку на площади 1905 года В Екатеринбурге планируют изменить маршруты пяти автобусов

В Екатеринбурге планируют изменить маршруты пяти автобусов